防爆净化器

...

品质 · 好货

品质 · 好货

质量保障/大量现货/支持定制

...

...

...

本公司支持定制各类燃料焚烧炉废气脱硝,燃气/柴油发电机组尾气脱硝,锅炉窑炉废气脱硝;更多详情请拨打18980622778或028-64436616咨询。净天科技竭诚为您服务!...

本公司支持定制200-2000KW发电机组尾气/黑烟/氮氧化物处理。更多详情请咨询:18980622778或028-64436616。净天科技竭诚为您服务!...

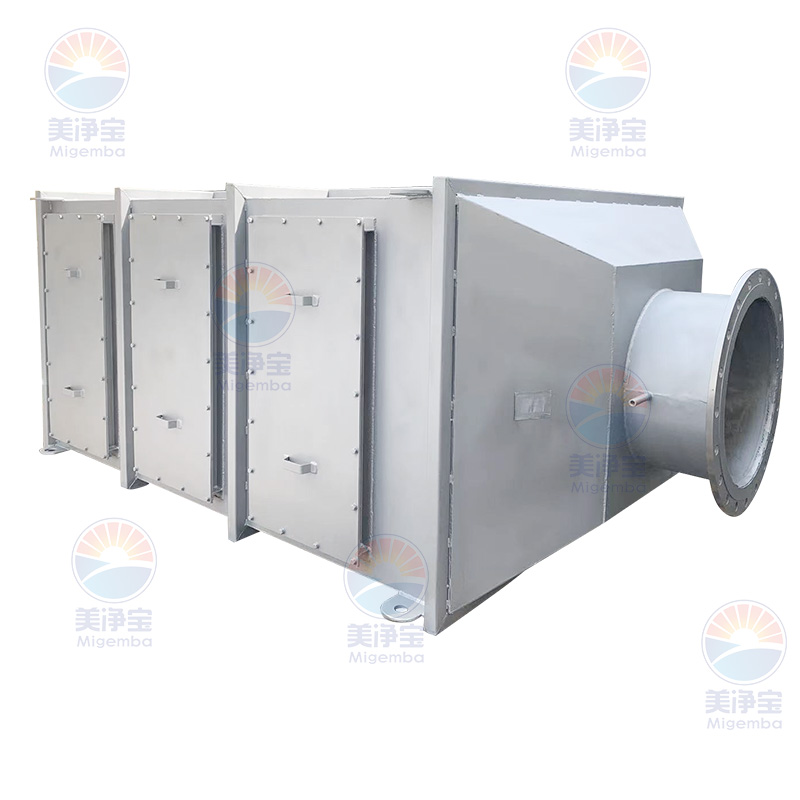

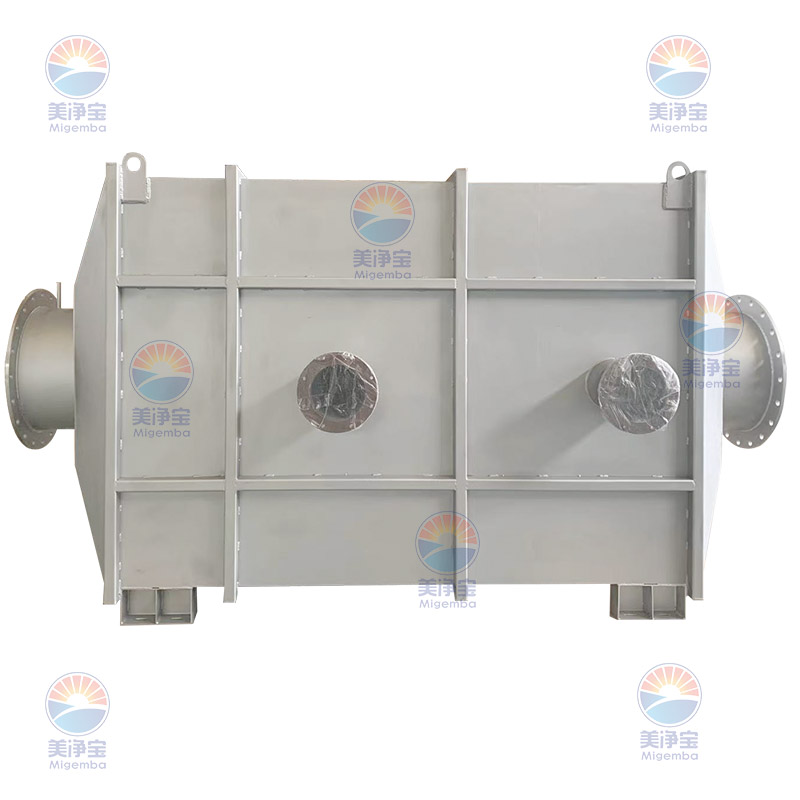

燃烧炉脱硝设备正面脱硝设备侧面脱硝设备侧面注:1、本公司承接各类发电机组(燃油/柴油/燃气/生物质气),以及各类工业废气SCR脱硝系统设备; 2 、定制产品,更多详细参数请联系18980622778。...

强生产

钻研发

重品质

精服务

028-64436616

工艺 · 流程

工艺 · 流程

严格把控从原材料投入到成品产出

制定方案

下单生产

严格调试

仔细检查

熟练打包

安排装箱

出厂发货

聚焦 · 净天科技

聚焦 · 净天科技

以诚为本,行稳致远

一、重点行业深度治理项目大力推进钢铁、水泥、玻璃、垃圾焚烧等重点行业深度治理项目。持续大力推动钢铁超低排放改造、水泥超低排放改造(治理后,NOx排放浓度≤50mg/m3)和玻璃深度治理项目(治理后,NOx排放浓度≤200mg/m3)。二、涉VOCs产业集群“绿岛”项目建设推进建设钣喷共享中心,配套建设适宜高效VOCs治理设施。钣...

2024-03-11DOC氧化型催化器和DPF颗粒捕集器是柴油机废气处理系统中的两个重要组成部分。以下是关于它们的原理、反应方式以及柴油机废气处理效率的分析。一、DOC氧化型催化器原理DOC(Diesel Oxidation Catalyst)氧化型催化器是一种用于净化柴油机排放的废气处理装置。其核心部件是由陶瓷材料制成的催化剂载体,通常填充有贵金属催化剂...

2023-11-22 走进 · 净天科技

走进 · 净天科技

净天科技用心做好每个产品

成都净天科技有限公司,从事内燃机尾气后处理装置十余年,有成熟的工业技术和专业的生产团队,是一家集设计、制造、销售为一体的现代化公司。本公司拥有GB/T19001-2016/ISO9001:2015质量管理体系认证,高新技术企业证书,CMA检验检测报告。公司尾气净化器主要应用范围:发电机组尾气净化器、汽车尾气治理系列、公交车客车货车系列、工程车辆/机械系列、仓储叉车系列、矿山/隧道/井下工程机械系列、焚烧炉系列,船舶系列等专业的尾气净化器系统等等。通过上千台柴油发动机尾气改造及多个城市的非道路机械尾气治理工作,公司积累了大量的宝贵尾气治理的经验,深受众多国际客户的青睐。选择我们不是唯一,但一定正确。